|

По данным таблицы 4 необходимо отметить, что в 2010 году наблюдался всплеск уровня дефектности круглой трубы. Например, в мае 2010 года - это было связано с массовым браком трубы диаметром 426мм, причиной которого были проблемы с настройкой ТЭСА и ошибками персонала. По результатам анализа было выявлено, что необходимо произвести выверку «бонок» (фиксаторов) клетей формовки. Работы проводились отделом главного механика в июне-июле. Соответственно оценка процесса ОП 1.3 «Производство трубной продукции» упала в мае до 61 балла (см. табл. 3).

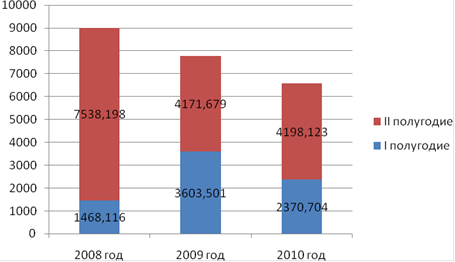

Качество продукции в первую очередь зависит от качества основного сырья - рулонного металлопроката, причем несоответствия металла в основном выявляются в процессе производства. Наглядное подтверждение этому представлено в соответствии с рисунком 3 составленным автором. Основные дефекты металла: расслоение, прокатная плена, раковины, несоответствие механических свойств.

Также на качество продукции влияет правильность изготовления продукции, выполнения требований технологии и обеспечения ее сохранности. На этапах сварки и обработки трубы большую часть занимают внутренние несоответствия, возникающие из-за невыполнения технологических требований.

Анализ причин внутренних несоответствий, свидетельствует, что несоответствия возникают по двум причинам: из-за низкой технологической дисциплины рабочих и мастеров среднего звена и неправильной настройки стана и другого технологического оборудования (теми же лицами - рабочими и мастерами).

Рис. 3 - Количество несоответствующего требованиям металла, выявленного в процессе производства (АПР, ТЭСА, отделка)

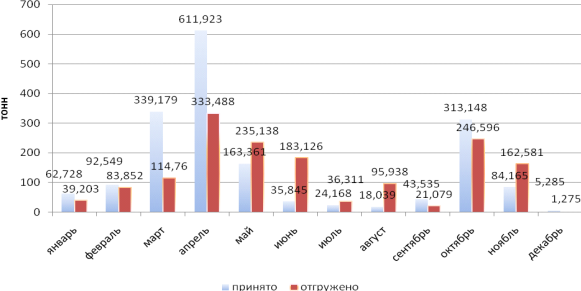

Основные виды несоответствий продукции и штрипса остались практически неизменными, что дополнительно подтверждает низкую результативность корректирующих действий, разрабатываемых и реализуемых руководством и технологическим персоналом ПЭТ. Настораживает также факт наличия неотработанных рапортов несоответствия, то есть часть продукции не доводиться до товарного вида, не может быть продана потребителю, поскольку не соответствует требованиям нормативной документации. Конечно, предприятие имеет возможность, после согласования с потребителем, реализовать часть продукции, имеющей несоответствия, но при этом предприятие теряет часть своих доходов. Диаграмма в соответствии с рисунком 4 составленным автором отражает динамику отгрузки такой продукции.

Прежде всего, необходимо отметить, что по входному контролю наблюдается снижение по некоторым видам дефектов: дефекты сварного шва, поперечные стыки, неполные данные по механическим испытаниям и другие. При изготовлении металлоконструкций продолжается наблюдаться увеличение количества выявленных несоответствий, особенно на участке обработки, что свидетельствует о не должном контроле качества в процессе производства и слабом контроле производственного и технологического персонала за процессом и его результативностью.

Рис. 4 - Продукция ОАО «Уралтрубпром» с несоответствиями принятая и отгруженная участком сбыта в 2010 году

Большое количество внутренних несоответствий, прежде всего, свидетельствует об отсутствии контроля качества на участке обработки, как самими работниками, производящими продукцию, так и мастерами и бригадирами под чьим руководством производятся работы. Соответственно, необходимо выполнение требований технологии и системной работы по несоответствиям, выявляющимся в процессе производства и хранения трубной продукции и металлоконструкций, а также систематическое обучение требованиям технологии рабочих.

Перейти на страницу: 2 3 4 5 6 7 8 9 |